¿Cuál es la diferencia entre los recubrimientos en polvo de capa fina y los recubrimientos en polvo convencionales?

Las ventajas del recubrimiento en polvo son que con una sola capa se puede obtener una película de recubrimiento gruesa (50-150 μm), una alta eficiencia de producción, ahorro de recursos, reducción de las emisiones de COV y el cumplimiento de los requisitos del concepto moderno de protección medioambiental.

Por ello, el recubrimiento en polvo se ha desarrollado enormemente. Sin embargo, la película de recubrimiento de algunos productos no necesita ser demasiado gruesa, por ejemplo, la película de recubrimiento gruesa de los electrodomésticos ha provocado el aumento del coste de los materiales para los usuarios, el mal rendimiento de agrupación de las piezas pintadas e incluso el problema de la inestabilidad de las propiedades mecánicas de la película de recubrimiento online coatingol.com.

Con el fin de reducir el coste del recubrimiento y la tasa de pulverización, el recubrimiento en polvo fino tiene un área de aplicación especial, y una película de recubrimiento fina y uniforme es una característica muy importante de la película de recubrimiento en polvo fino.

El espesor de la película de los recubrimientos en polvo convencionales es de 60-80 μm, solo para lograr el espesor de la película que garantiza que la pieza recubierta quede completamente cubierta, la planitud de la película y los diversos indicadores de rendimiento cumplan los requisitos.

Si el espesor de la película de los recubrimientos en polvo convencionales se reduce a 45-60 μm, es muy difícil lograr el rendimiento anterior y garantizar la uniformidad del polvo en una sola pasada y en los bordes.

Por lo tanto, la mejora de la distribución del tamaño de las partículas, el poder de cobertura, la nivelación y la eficiencia de carga de los recubrimientos en polvo convencionales es el problema que debe resolverse para desarrollar recubrimientos en polvo de capa fina.

De acuerdo con los requisitos de los recubrimientos en polvo de capa fina y del recubrimiento, mediante la optimización de la fórmula, el ajuste del proceso de producción y la combinación de los distintos parámetros del proceso de pulverización del usuario, hemos desarrollado un recubrimiento en polvo de tipo capa fina que puede lograr un recubrimiento fino y uniforme sin cambiar el equipo de producción existente ni las condiciones de curado del usuario, y solo ajustando ligeramente la presión del aire de pulverización.

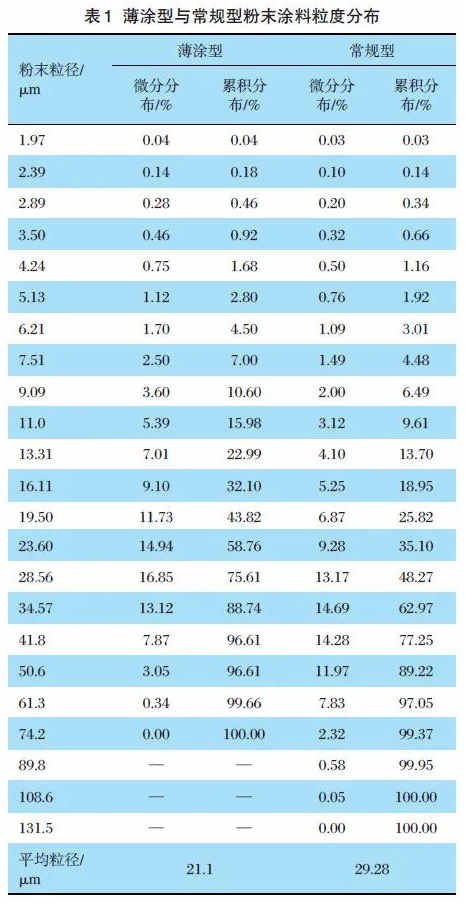

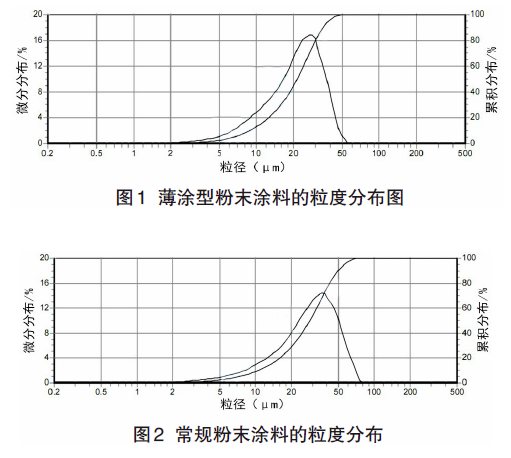

Comparación de la distribución del tamaño de las partículas

La distribución del tamaño de las partículas del recubrimiento fino y del recubrimiento en polvo convencional se muestra en la tabla 1 y en las figuras 1 y 2.

De la comparación de los datos de la tabla 1 se puede observar que la distribución del tamaño de las partículas de los recubrimientos en polvo finos y convencionales es claramente diferente, con un tamaño medio de 21,1 μm y 29,28 μm, respectivamente.

En cuanto al espesor de la película, el espesor de la película de recubrimiento fino de 45-60 μm puede lograr una cobertura, planitud y efecto estético satisfactorios, y los recubrimientos en polvo convencionales son básicamente iguales; mientras que el tipo convencional necesita 60-80 μm para cumplir los requisitos.

El espesor de la película de recubrimiento en polvo fino disminuye el poder de cobertura, pero aumentando la cantidad de pigmento, añadiendo aditivos de dispersión y otros métodos se puede mejorar la dispersión del relleno de color y el poder de cobertura; la nivelación de la película de recubrimiento en polvo se consigue mediante el ajuste de la distribución del tamaño de las partículas, es decir, el ajuste del tamaño medio de las partículas.

El tamaño medio de las partículas del recubrimiento en polvo fino es pequeño, la fluidez del polvo seco, la estabilidad de almacenamiento, la tasa de polvo y otras propiedades son deficientes, pero ajustando la fórmula del recubrimiento en polvo, añadiendo moderadamente potenciadores de potencia, aditivos sueltos, etc., se pueden mejorar para satisfacer los requisitos del usuario.

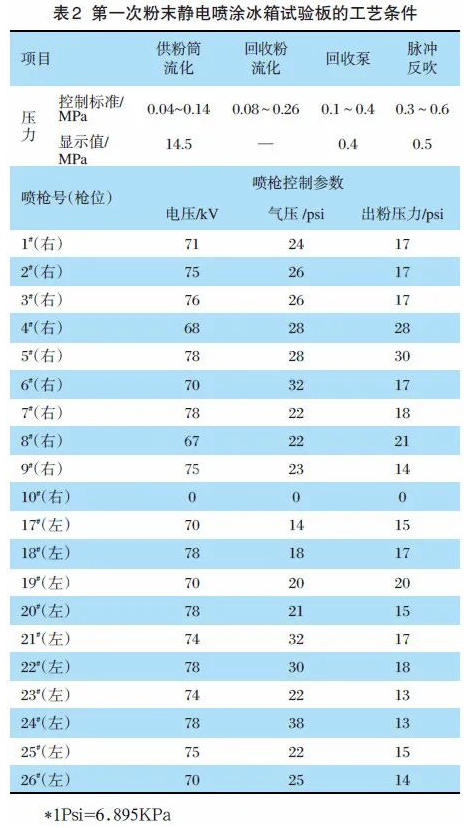

El efecto del recubrimiento en polvo de capa fina

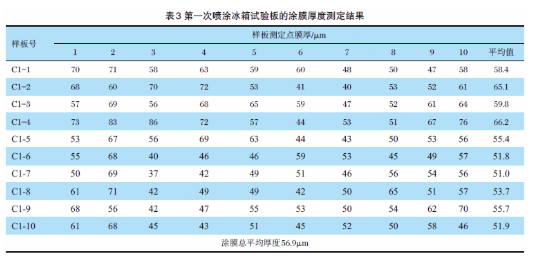

Para el recubrimiento en polvo de tipo fino en la línea de pulverización del frigorífico para la prueba de pulverización. Las condiciones del proceso de la primera prueba de pulverización electrostática del polvo se muestran en la tabla 2. Se toman 10 placas de prueba del frigorífico para la pulverización y se mide el espesor de la película de recubrimiento en 10 puntos de cada placa. Los resultados de la medición se muestran en la tabla 3.

Espesor de la película: valor máximo de 66,2 μm, valor mínimo de 51,8 μm y valor medio total de 56,9 μm.

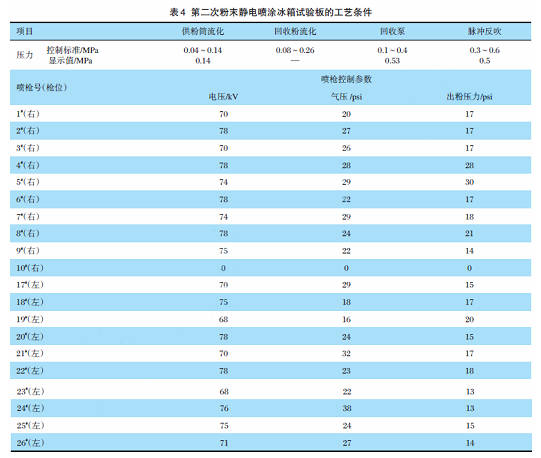

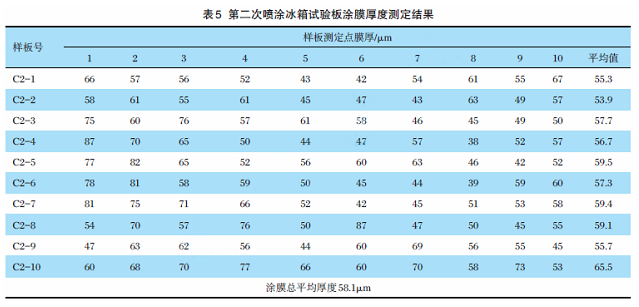

Las condiciones del proceso de pulverización electrostática de recubrimiento en polvo de tipo recubrimiento fino para placas de prueba de refrigeradores se muestran en la Tabla 4. Se pulverizaron 10 placas de prueba de refrigeradores y se determinó el espesor de la película en 10 puntos de cada placa (Tabla 5).

El espesor medio de la película de recubrimiento en polvo de las dos pruebas fue de 57,5 μm, inferior al valor límite inferior de 60 μm para las películas de recubrimiento en polvo convencionales.

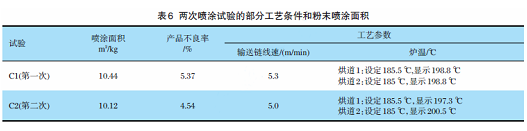

En la tabla 6 se muestran algunas de las condiciones del proceso y el área de la pieza que se puede pulverizar por unidad de masa de recubrimiento en polvo en la prueba para el recubrimiento en polvo de tipo fino.

Los resultados de las pruebas anteriores muestran que:

(1) El área de recubrimiento en polvo por kg en ambas pruebas fue superior a 10,0 m²/kg, con un valor medio de 10,28 m²/kg.

(2) El índice de defectos de la placa se mantiene estable en torno al 5 %.

(3) El espesor de la película de recubrimiento es relativamente estable, con un espesor máximo de 76 μm y un valor mínimo de 37 μm en la primera prueba, y un espesor máximo de 87 μm y un valor mínimo de 42 μm en la segunda prueba.

(4) Los parámetros del proceso de la línea de recubrimiento son básicamente estables, y la nivelación y el poder de cobertura de la película de recubrimiento son buenos.

Cabe señalar que, en comparación con los recubrimientos en polvo convencionales, aunque los recubrimientos en polvo de capa fina pueden obtener una película más delgada, a partir de los resultados de la medición del espesor de la película, es necesario mejorar la uniformidad del espesor de la película, y el problema clave es la estabilidad del sistema de suministro de polvo, que necesita mejorar el suministro de polvo.

Comparación de las características de pulverización

Se comparan los recubrimientos en polvo de tipo fino y los recubrimientos en polvo convencionales pulverizados electrostáticamente en frío, comparando el espesor de la película y el área de pulverización por kilogramo de polvo. Los resultados de la prueba se muestran en la tabla 7.

Los resultados de las pruebas demuestran que:

(1) tras cambiar a una muestra de recubrimiento en polvo de tipo fino, cada kilogramo de recubrimiento en polvo fino permite pulverizar 2,63 m² más que el recubrimiento en polvo convencional, lo que supone un ahorro del 34,38 % en la dosis de recubrimiento en polvo.

(2) En comparación con los recubrimientos en polvo convencionales, los recubrimientos en polvo de tipo recubrimiento fino reducen el espesor medio de la película en 25 μm; la diferencia entre el espesor máximo y mínimo de la película de los recubrimientos en polvo convencionales, de aproximadamente 120 μm, se reduce a 50 μm, y la tasa de defectos del producto recubierto disminuye en un 6,04 %.

(3) El recubrimiento en polvo de capa fina tiene un fuerte poder de penetración al pulverizar, lo que mejora claramente la tasa de polvo en los rincones muertos, y el espesor de la película es más uniforme que el del recubrimiento en polvo convencional, lo que reduce en gran medida el coste del recubrimiento y mejora la eficiencia del mismo.

Conclusión

A partir de los resultados de las pruebas anteriores, se pueden extraer las siguientes conclusiones.

(1) Mediante el ajuste de la formulación del recubrimiento en polvo, especialmente la regulación de la distribución del tamaño de las partículas del recubrimiento en polvo, se pueden preparar recubrimientos en polvo de tipo de capa fina.

(2) Mediante el ajuste del proceso de recubrimiento, el recubrimiento en polvo de tipo fino se puede utilizar para obtener una película de recubrimiento fino con un espesor medio inferior a 60 μm, lo que no solo ahorra la cantidad de recubrimiento en polvo, sino que también reduce el coste del recubrimiento.

Materias primas de tinta: Fotoiniciador UV Productos de la misma serie

| Product name | CAS NO. | Chemical name |

| lcnacure® TPO | 75980-60-8 | Diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide |

| lcnacure® TPO-L | 84434-11-7 | Ethyl (2,4,6-trimethylbenzoyl) phenylphosphinate |

| lcnacure® 819/920 | 162881-26-7 | Phenylbis(2,4,6-trimethylbenzoyl)phosphine oxide |

| lcnacure® 819 DW | 162881-26-7 | Irgacure 819 DW |

| lcnacure® ITX | 5495-84-1 | 2-Isopropylthioxanthone |

| lcnacure® DETX | 82799-44-8 | 2,4-Diethyl-9H-thioxanthen-9-one |

| lcnacure® BDK/651 | 24650-42-8 | 2,2-Dimethoxy-2-phenylacetophenone |

| lcnacure® 907 | 71868-10-5 | 2-Methyl-4′-(methylthio)-2-morpholinopropiophenone |

| lcnacure® 184 | 947-19-3 | 1-Hydroxycyclohexyl phenyl ketone |

| lcnacure® MBF | 15206-55-0 | Methyl benzoylformate |

| lcnacure® 150 | 163702-01-0 | Benzene, (1-methylethenyl)-, homopolymer,ar-(2-hydroxy-2-methyl-1-oxopropyl) derivs |

| lcnacure® 160 | 71868-15-0 | Difunctional alpha hydroxy ketone |

| lcnacure® 1173 | 7473-98-5 | 2-Hydroxy-2-methylpropiophenone |

| lcnacure® EMK | 90-93-7 | 4,4′-Bis(diethylamino) benzophenone |

| lcnacure® PBZ | 2128-93-0 | 4-Benzoylbiphenyl |

| lcnacure® OMBB/MBB | 606-28-0 | Methyl 2-benzoylbenzoate |

| lcnacure® 784/FMT | 125051-32-3 | BIS(2,6-DIFLUORO-3-(1-HYDROPYRROL-1-YL)PHENYL)TITANOCENE |

| lcnacure® BP | 119-61-9 | Benzophenone |

| lcnacure® 754 | 211510-16-6 | Benzeneacetic acid, alpha-oxo-, Oxydi-2,1-ethanediyl ester |

| lcnacure® CBP | 134-85-0 | 4-Chlorobenzophenone |

| lcnacure® MBP | 134-84-9 | 4-Methylbenzophenone |

| lcnacure® EHA | 21245-02-3 | 2-Ethylhexyl 4-dimethylaminobenzoate |

| lcnacure® DMB | 2208-05-1 | 2-(Dimethylamino)ethyl benzoate |

| lcnacure® EDB | 10287-53-3 | Ethyl 4-dimethylaminobenzoate |

| lcnacure® 250 | 344562-80-7 | (4-Methylphenyl) [4-(2-methylpropyl)phenyl] iodoniumhexafluorophosphate |

| lcnacure® 369 | 119313-12-1 | 2-Benzyl-2-(dimethylamino)-4′-morpholinobutyrophenone |

| lcnacure® 379 | 119344-86-4 | 1-Butanone, 2-(dimethylamino)-2-(4-methylphenyl)methyl-1-4-(4-morpholinyl)phenyl- |

| lcnacure® 938 | 61358-25-6 | Bis(4-tert-butylphenyl)iodonium hexafluorophosphate |

| lcnacure® 6992 MX | 75482-18-7 & 74227-35-3 | Cationic Photoinitiator UVI-6992 |

| lcnacure® 6992 | 68156-13-8 | Diphenyl(4-phenylthio)phenylsufonium hexafluorophosphate |

| lcnacure® 6993-S | 71449-78-0 & 89452-37-9 | Mixed type triarylsulfonium hexafluoroantimonate salts |

| lcnacure® 6993-P | 71449-78-0 | 4-Thiophenyl phenyl diphenyl sulfonium hexafluoroantimonate |

| lcnacure® 1206 | Photoinitiator APi-1206 |

Materias primas para tintas UV: monómero UV Productos de la misma serie

| ACMO | 4-acryloylmorpholine | 5117-12-4 |

| ADAMA | 1-Adamantyl Methacrylate | 16887-36-8 |

| DCPEOA | Dicyclopentenyloxyethyl Acrylate | 65983-31-5 |

| DI-TMPTA | DI(TRIMETHYLOLPROPANE) TETRAACRYLATE | 94108-97-1 |

| DPGDA | Dipropylene Glycol Dienoate | 57472-68-1 |

| DPHA | Dipentaerythritol hexaacrylate | 29570-58-9 |

| ECPMA | 1-Ethylcyclopentyl Methacrylate | 266308-58-1 |

| EO10-BPADA | (10) ethoxylated bisphenol A diacrylate | 64401-02-1 |

| EO3-TMPTA | Ethoxylated trimethylolpropane triacrylate | 28961-43-5 |

| EO4-BPADA | (4) ethoxylated bisphenol A diacrylate | 64401-02-1 |

| EOEOEA | 2-(2-Ethoxyethoxy)ethyl acrylate | 7328-17-8 |

| GPTA ( G3POTA ) | GLYCERYL PROPOXY TRIACRYLATE | 52408-84-1 |

| HDDA | Hexamethylene diacrylate | 13048-33-4 |

| HEMA | 2-hydroxyethyl methacrylate | 868-77-9 |

| HPMA | 2-Hydroxypropyl methacrylate | 27813-02-1 |

| IBOA | Isobornyl acrylate | 5888-33-5 |

| IBOMA | Isobornyl methacrylate | 7534-94-3 |

| IDA | Isodecyl acrylate | 1330-61-6 |

| IPAMA | 2-isopropyl-2-adamantyl methacrylate | 297156-50-4 |

| LMA | Dodecyl 2-methylacrylate | 142-90-5 |

| NP-4EA | (4) ethoxylated nonylphenol | 2156-97-0 |

| NPGDA | Neopentyl glycol diacrylate | 2223-82-7 |

| PDDA | Phthalate diethylene glycol diacrylate | |

| PEGDA | Polyethylene Glycol Diacrylate | 26570-48-9 |

| PEGDMA | Poly(ethylene glycol) dimethacrylate | 25852-47-5 |

| PETA | PETA Monomer | 3524-68-3 |

| PHEA | 2-PHENOXYETHYL ACRYLATE | 48145-04-6 |

| PO2-NPGDA | NEOPENTYL GLYCOL PROPOXYLATE DIACRYLATE | 84170-74-1 |

| TEGDMA | Triethylene glycol dimethacrylate | 109-16-0 |

| THFA | Tetrahydrofurfuryl acrylate | 2399-48-6 |

| THFMA | Tetrahydrofurfuryl methacrylate | 2455-24-5 |

| TMPTA | Trimethylolpropane triacrylate | 15625-89-5 |

| TMPTMA | Trimethylolpropane trimethacrylate | 3290-92-4 |

| TPGDA | Tripropylene glycol diacrylate | 42978-66-5 |