¿Cuáles son las aplicaciones de los antioxidantes, los estabilizadores de la luz y la combinación de ambos en los recubrimientos?

Este artículo presenta de forma sistemática los tipos de estabilizadores de la luz y antioxidantes, estudia los antioxidantes, los estabilizadores de la luz y su aplicación en recubrimientos en polvo, y describe el mecanismo de su función en la inhibición o el retraso de la velocidad de oxidación térmica o por la luz de la película de recubrimiento.

Con el rápido desarrollo de la economía nacional, la aplicación de recubrimientos en polvo en exteriores es cada vez más común. Por lo tanto, la resistencia a la intemperie y la durabilidad de los recubrimientos en polvo como protección y decoración también están recibiendo cada vez más atención, especialmente la película de recubrimiento de artículos de interior y exterior, como techos, paneles de muros cortina, fuentes de agua potable, aires acondicionados, lavadoras, perfiles de aluminio, etc. coating onlinecoatingol.com.

Hay muchos factores que afectan a la resistencia a la intemperie de los recubrimientos en polvo, entre los que se incluyen factores internos, como la estructura y el rendimiento de las resinas, los agentes curantes, los colorantes y otros aditivos, y factores naturales (factores externos), como la acción de la luz solar (principalmente los rayos UV), la composición de la atmósfera (oxígeno, ozono, humo industrial, etc.), la humedad (incluida la lluvia ácida, la niebla salina, etc.) y los cambios de temperatura.

La radiación ultravioleta es la principal causa del envejecimiento natural de los recubrimientos en polvo, y el oxígeno de la atmósfera es un factor importante que favorece el envejecimiento natural. Bajo la acción de la radiación ultravioleta y el oxígeno, se desencadena una reacción de oxidación automática del recubrimiento en polvo, es decir, una reacción en cadena de oxidación, que degrada el recubrimiento en polvo. El agua y el calor aceleran esta reacción y contribuyen a la fotooxidación.

Por lo tanto, no se puede ignorar la influencia de diversos factores. Solo comprendiendo cómo actúan los diversos factores sobre los recubrimientos en polvo y comprendiendo la contradicción principal, podemos encontrar las contramedidas para mejorar su resistencia a la intemperie.

La película de recubrimiento en polvo en el proceso de formación presentará enlaces de cadena débil y una estructura de doble eno de la cadena macromolecular, tras la radiación ultravioleta, es fácil que se produzca una reacción de degradación oxidativa inducida por la luz (envejecimiento), lo que da lugar a la decoloración de la película de recubrimiento y al caleo.

Para inhibir o retardar la velocidad de fotooxidación de la película de recubrimiento, se suelen añadir antioxidantes, absorbentes de rayos UV o estabilizadores de la luz, o una mezcla de los tres. En este artículo se combinan experimentos para explorar la aplicación de antioxidantes y estabilizadores de la luz en recubrimientos en polvo y sus efectos sobre el rendimiento.

1. Parte experimental

1.1 Preparación de la muestra de ensayo

La resina, el agente de curado, el agente nivelador, el colorante y otros aditivos se pesan según la fórmula del recubrimiento en polvo, se introducen en la caldera de mezcla y se mezclan a alta velocidad, luego se extruyen mediante una extrusora de doble husillo y se enfrían.

El material extruido se tritura con un molinillo de café y luego se tamiza a través de un tamiz, y el recubrimiento en polvo terminado se pulveriza sobre la placa de acero pulida con papel de lija mediante pulverización electrostática de alta presión de 40 kV con una pistola Jinma y se coloca en el horno para hornear y curar para obtener la placa de muestra.

1.2 Método de prueba de rendimiento

Prueba de envejecimiento acelerado artificial: Se utilizó QUV para la prueba de envejecimiento acelerado artificial. QUV utilizó una fuente de luz QUB313 y funcionó durante 200 h, donde: condición de prueba del valor a: UV: 0,72 W/m2, 50 ℃, 4 h; condición de prueba del valor b: condensación: 40 ℃, 4 h.

Prueba de horneado: Para determinar la resistencia al calor del estabilizador de la luz, se utilizó el método de horneado en horno, y las condiciones de horneado fueron 220 ℃ y 30 min para la prueba de resistencia al calor.

2、Resultados y discusión

2.1 Estudio de aplicación de antioxidantes

A partir del mecanismo de degradación térmica por oxígeno de los polímeros, se sabe que la degradación térmica por oxígeno de los polímeros se debe principalmente a la aparición de reacciones radicales encadenadas provocadas por la generación de radicales libres a partir de hidroperóxidos por el calor.

Por lo tanto, la degradación térmica por oxígeno de los polímeros puede inhibirse mediante la captura de radicales y la descomposición de los hidroperóxidos, como se muestra en la figura 1. Entre ellos, los antioxidantes se utilizan ampliamente para la inhibición de la oxidación mencionada anteriormente.

Los antioxidantes (o estabilizadores térmicos) son aditivos que se utilizan para inhibir o retrasar la degradación de los polímeros por la acción del oxígeno o el ozono de la atmósfera, y son los aditivos más utilizados en los materiales poliméricos.

Los recubrimientos en polvo están sujetos a la degradación térmica por oxígeno después de la cocción a altas temperaturas o la exposición a la luz solar, el envejecimiento, el amarilleamiento y otros fenómenos que afectan gravemente al aspecto y al rendimiento del producto. Para prevenir o reducir la aparición de esta tendencia, se suele recurrir a la adición de antioxidantes o estabilizadores térmicos.

Los antioxidantes se pueden dividir en tres categorías principales según su función (es decir, el comportamiento de intervención en el proceso químico de oxidación automática).

La primera categoría se denomina antioxidantes terminadores de cadena, que capturan o eliminan principalmente los radicales libres generados por la autooxidación de los polímeros.

La segunda categoría se denomina antioxidantes descomponedores de hidroperóxidos, que inducen principalmente la descomposición no radical de los hidroperóxidos en los polímeros.

La tercera categoría se denomina antioxidantes pasivadores de ionenes metálicos, que pueden formar un quelato estable con ionenes metálicos nocivos, atenuando así el efecto catalítico de los ionenes metálicos en el proceso de autooxidación de los polímeros.

El primero de los tres tipos de antioxidantes se denomina antioxidante principal, principalmente bloqueadores de fenol, aminas secoaromáticas; las categorías segunda y tercera se denominan antioxidantes auxiliares, fosfito, sales metálicas de ditiocarbamato, etc. Para obtener un recubrimiento estable que cumpla los requisitos de aplicación, se suele elegir una variedad de compuestos antioxidantes.

La siguiente prueba utiliza diferentes compuestos antioxidantes añadidos a la formulación del recubrimiento en polvo. Tras la pulverización y el curado, se prepara la muestra y se mide el valor b en el mismo espesor de película con un medidor de diferencia de color, y se evalúa el color de la película de recubrimiento utilizando el sistema de color CIE Lab, comúnmente utilizado a nivel internacional (DIN 6174, ISO 10526 y ASTM 2244).

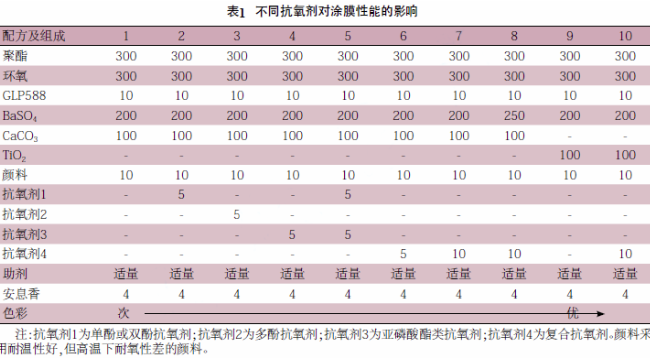

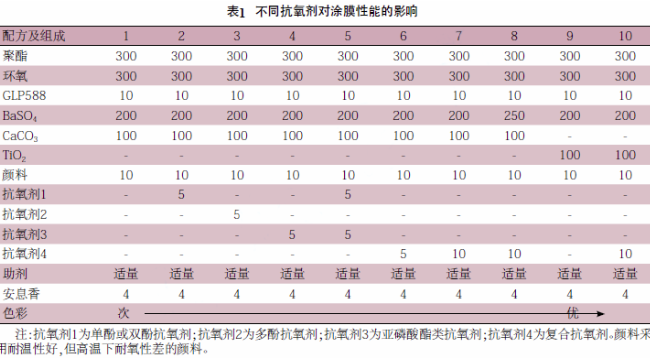

La tabla 1 muestra los resultados de las pruebas tras clasificar el color de la película recubierta de menor a mayor calidad. Se puede observar que:

(1) La formulación básica 1 muestra una pérdida grave de luz, aunque el pigmento tiene mejor resistencia al calor, pero el cambio de color se produce después de la formación de la película, y el análisis es que el pigmento se oxida a alta temperatura y algunos grupos dentro del pigmento reaccionan bajo la acción del oxígeno.

(2) El cambio de color de la fórmula 2 y la fórmula 3 es mejor que el de la fórmula 1, pero la mejora no es evidente, y la fórmula 3 tiene mejor efecto que la fórmula 2.

Tras el análisis, el antioxidante impidió una mayor oxidación y redujo el cambio de color, y el efecto del antioxidante 3 fue mejor que el del antioxidante 2. Otra razón puede deberse al hecho de que ambos son aminas impedidas para evitar la producción de grupos colorantes tras la oxidación de los pigmentos, pero el efecto no es bueno y solo puede impedir una mayor reacción tras la oxidación parcial, por lo que el efecto no es óptimo.

(3) La formulación 4 es mejor que la formulación 3, pero no es óptima. Debido a que el antioxidante fosfito tiene una buena capacidad de protección del color, tiene propiedades reductoras, lo que puede hacer que el pigmento oxidado a alta temperatura se restaure rápidamente, por lo que tiene un mejor efecto antioxidante.

(4) El efecto conseguido con la formulación 5 es mejor que el de la formulación 4. En esta fórmula se utilizan conjuntamente el antioxidante principal y el antioxidante auxiliar, lo que evita la oxidación adicional del pigmento y reduce rápidamente el grupo oxidado, y el antioxidante auxiliar puede hacer que el grupo colorante producido por el antioxidante principal sea más claro, lo que tiene un buen efecto sinérgico.

(5) La formulación 6, que utilizaba un antioxidante compuesto, tenía una retención del color significativamente mejor que la formulación 5. El antioxidante 4 era una mezcla de fosfitos y antioxidantes fenólicos de alta eficacia, y estaban proporcionados adecuadamente para tener un buen efecto antioxidante.

(6) La formulación 7 es mejor que la formulación 6, y el efecto del color es básicamente el mismo que el del pigmento original. La dosis recomendada de antioxidante es del 0,5 % al 1,0 %, por lo que la dosis de la formulación 6 es significativamente menor. Esto demuestra que el efecto del color se mantiene mejor tras aumentar la dosis de antioxidante compuesto.

(7) La prueba de la formulación 8 muestra que el uso de antioxidantes puede inhibir eficazmente la degradación oxidativa de la resina en el proceso y mejorar la resistencia al impacto durante la extrusión y el curado de la película en la fabricación de recubrimientos en polvo.

La formulación con la adición de antioxidantes puede aumentar la relación color-base para lograr el mismo rendimiento sin la adición de antioxidantes cuando la relación color-base es menor. Esto se debe a que la adición de antioxidantes reduce la tendencia de la resina a descomponerse en productos de bajo peso molecular, de modo que las resinas de moléculas grandes encapsulan mejor más rellenos, mientras que el rendimiento permanece inalterado.

(8) Las muestras de película de recubrimiento blanco de la formulación 10 y la formulación 9 muestran que la adición de antioxidantes puede inhibir eficazmente el amarilleamiento durante el procesamiento de los recubrimientos en polvo y el proceso de poscurado, mejorando el rendimiento cromático de los recubrimientos en polvo blancos.

Los resultados de las pruebas anteriores muestran que, aunque hay muchos factores que influyen en la aparición de la oxidación en la película de recubrimiento, como la calidad y el tipo de resina, el pigmento, los aditivos, el diseño de la formulación del recubrimiento, el proceso de producción, la temperatura, la atmósfera, la humedad y otros factores naturales, la aplicación de antioxidantes adecuados reduce la aparición de esta tendencia.

2.2 Estudio de aplicación de estabilizadores de la luz

La degradación de los polímeros bajo la acción de la luz y el oxígeno se denomina «degradación fotooxidativa». Los estabilizadores de la luz, también conocidos como estabilizadores UV, son una clase de aditivos estabilizadores que se utilizan para inhibir la degradación fotooxidativa de las resinas poliméricas y mejorar la resistencia a la intemperie de las películas de recubrimiento en polvo.

Según los diferentes mecanismos de estabilización, los estabilizadores de la luz pueden dividirse en agentes de protección contra la luz, absorbentes de UV, agentes de ruptura del estado excitado y agentes de captura de radicales libres.

Debido a la diversidad y complejidad de la formulación de los recubrimientos en polvo, el proceso de curado y la forma de curado, la conservación y la protección de la luz de los recubrimientos en polvo son muy importantes.

En segundo lugar, los estabilizadores de la luz son muy eficaces para el envejecimiento por la luz de los recubrimientos y para prolongar la vida útil de la película de recubrimiento, y su cantidad es muy pequeña, generalmente solo entre el 0,5 % y el 1,0 % de la formulación total.

Por lo tanto, la aplicación de estabilizadores de la luz en recubrimientos en polvo para mejorar sus propiedades de resistencia a la intemperie es un método muy sencillo, económico y muy eficaz. Las tablas 2 y 3 ayudan a ilustrar el efecto de los estabilizadores de la luz en el rendimiento de la película de recubrimiento.

Based on the formulation in Table 2, the light stabilizer was added to the coating, and the coating film samples were cured by spraying, and the internationally popular rapid weathering test evaluation method – artificial accelerated aging (QUV) test and baking test were used.

Through the test results in Table 3, the application performance of the light stabilizer is evaluated as follows.

(1) indoor powder weatherability is very poor, but the addition of light stabilizers will play a significant role.

(2) A and D formulations are not added to the light stabilizer, the test shows that both significantly worse than the sample added to the light stabilizer.

(3) Formulations C and F showed that the increased amount of light stabilizer had a significant improvement on the light and color retention of the coating film.

(4) The baking test results show that the light stabilizer has no temperature resistance, and the temperature resistance of the coating film should be solved by adding anti-yellowing additives.

2.3 Research on the synergistic application of antioxidants and light stabilizers

Through the above test, we can understand that the aging of the coating film is actually the result of the joint action of UV light and oxygen, and this process includes two different processes of photodegradation and photo-oxidation.

However, light stabilizers and antioxidants have different stabilization mechanisms on the coating film, and the combination of two stabilizers with different mechanisms of action is expected to achieve better stabilization effect than a single stabilizer, i.e. synergistic effect.

Currently there are such stabilizers on the market, which is also a development trend of stabilizers. But the synergistic effect at the same time, two different stabilizers between the additive and antagonistic effect will also appear.

Therefore, in the antioxidant and light stabilizer with a good understanding of the different reactions between the two is critical, only to master the effect of the two with the potential chemical reactions, in order to design an effective antioxidant and light stabilizer with the system.

The most typical ones are HALS and antioxidants, UV absorbers and antioxidants and UV shielding agents and antioxidants and so on.

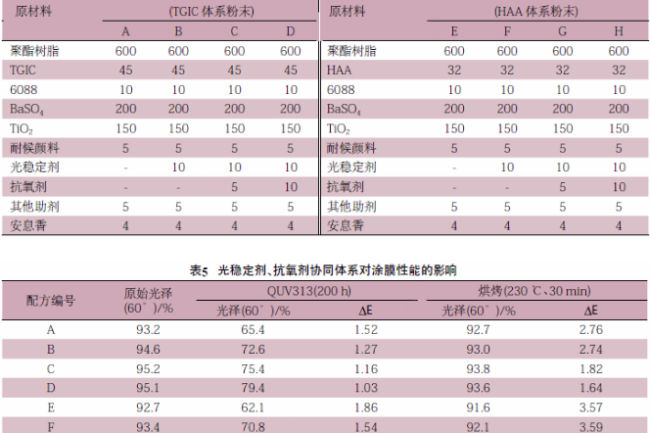

Through accelerated aging and baking tests on the coating film, the effect of adding antioxidants and light stabilizers to the powder coating formulation was evaluated. The test formulations and results are shown in Table 4 and Table 5.

A través de los resultados de las pruebas, se evalúa el estabilizador de la luz.

(1) La adición de estabilizador de la luz desempeñará un papel importante en la resistencia a la intemperie del polvo, pero no hay cambios en la resistencia al amarilleamiento de la película de recubrimiento.

(2) El estabilizador de la luz y el antioxidante tienen un efecto significativo en la resistencia a la intemperie y la decoloración de la película de recubrimiento, y la cantidad de ambos es óptima en una proporción de 1:1.

(3) El estabilizador de la luz y el antioxidante tienen un mejor efecto en el sistema HAA.

El uso de estabilizadores de la luz y antioxidantes no es tan sencillo como se presenta en el artículo. El efecto de utilizar diferentes estabilizadores de la luz con antioxidantes debe confirmarse mediante experimentos adicionales basados en la teoría.

Por ejemplo, el uso de estabilizadores de luz de tipo HALS y antioxidantes que contienen azufre producirá efectos antagónicos y degradará el rendimiento del polímero; el uso de HALS y polímeros que contienen fósforo debe garantizar la mejor sinergia en una concentración de 1:1; el uso de HALS de bajo peso molecular y solo efectos aditivos, mientras que el uso de HALS de alto peso molecular y HALS de bajo peso molecular tiene un efecto sinérgico, etc.

3、Conclusión

La adición de antioxidantes y estabilizadores de la luz a los recubrimientos en polvo puede inhibir y reducir eficazmente la velocidad de oxidación térmica y fotooxidación de las macromoléculas de polímeros en la producción y aplicación de recubrimientos en polvo, mejorar significativamente la resistencia al calor y a la luz de la película de recubrimiento, retrasar el proceso de degradación y envejecimiento de la película de recubrimiento y prolongar la vida útil de la película de recubrimiento.

Los estabilizadores de la luz y los antioxidantes utilizados en recubrimientos en polvo de alto rendimiento, si se utilizan correctamente, tendrán un efecto sinérgico, mejorarán significativamente las propiedades de resistencia a la intemperie de la película de recubrimiento en polvo, especialmente la película de recubrimiento en polvo Super-Duable.

Si se utilizan incorrectamente, habrá un efecto aditivo, o incluso un efecto antagónico, que hace que la estabilidad de la película de recubrimiento disminuya.

La tendencia de los estabilizadores se desarrollará en la dirección de la multifuncionalidad.