¡Diagrama de flujo de la planta química súper detallado!

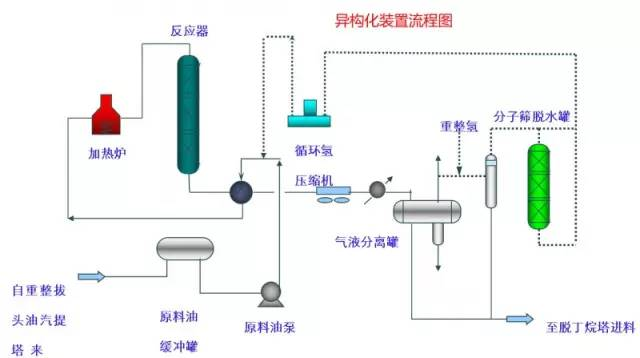

Diagrama de flujo del dispositivo de isomerización

Una unidad de isomerización es similar a una unidad de hidroacabado ordinaria.

Tomemos como ejemplo la isomerización del butano (ver figura), la alimentación de butano se separa del isobutano mediante una torre de desisobutano, y el n-butano se encuentra principalmente en la parte inferior de la torre, donde se mezcla con hidrógeno y se calienta en el reactor. La presión de reacción es de aproximadamente 2,1 a 2,8 MPa, la temperatura es de 145 a 205 ℃, la relación molar de hidrógeno e hidrocarburo es de 0,1 a 0,5 y la velocidad del aire es de 3 a 5 h-1.

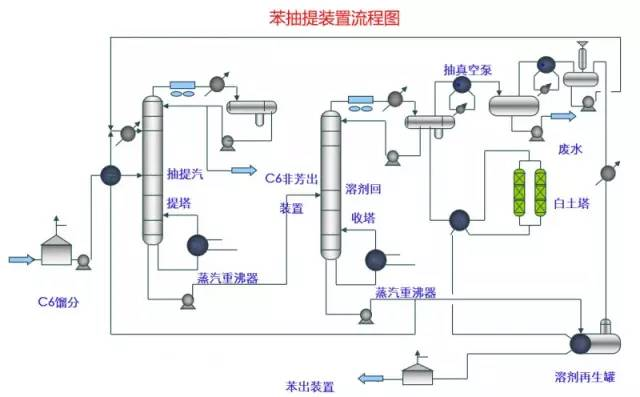

Diagrama de flujo de la unidad de extracción de benceno

La unidad de extracción de benceno, como unidad para extraer el benceno contenido en la gasolina reformada, incluye principalmente las siguientes partes: prefraccionamiento, destilación extractiva, recuperación y regeneración de disolventes, refinado de benceno y reacción de hidrotratamiento no aromático C6, y fraccionamiento.

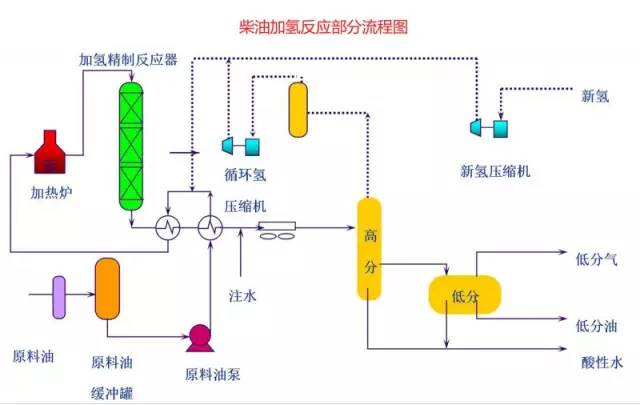

Diagrama de flujo de la parte de reacción de hidrogenación del diésel

Estudio del tipo policristalino en el desarrollo del proceso de cristalización de fármacos.

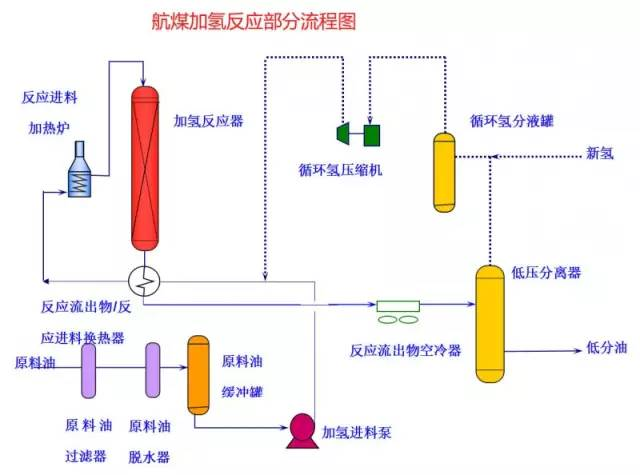

El aceite de alimentación procedente de la zona del tanque entra en el tanque de almacenamiento de aceite de alimentación, que está sellado con gas combustible, después de eliminar las partículas de más de 25 micrómetros en la alimentación a través del filtro de aceite de alimentación bajo el nivel de líquido y el control de flujo del tanque de almacenamiento de aceite de alimentación.

El aceite de alimentación del tanque de aceite de alimentación se presuriza mediante la bomba de alimentación hidráulica y, a continuación, bajo control de flujo, tras el intercambio de calor a través del intercambiador de calor de efluente de reacción/aceite de alimentación, se mezcla con hidrógeno mezclado en el intercambiador de calor de efluente de reacción/alimentación de reacción, y luego se calienta hasta la temperatura de reacción requerida por el calentador de alimentación de reacción, y luego entra en el reactor de hidrorefinado. El reactor está equipado con dos lechos catalíticos y un sistema de inyección de hidrógeno de emergencia entre los lechos.

El efluente de reacción del reactor de acabado en agua se intercambia con la alimentación de reacción, el aceite de bajo contenido de minutos y el aceite de materia prima a través del intercambiador de calor efluente de reacción/alimentación de reacción, el intercambiador de calor efluente de reacción/aceite de bajo contenido de minutos y el intercambiador de calor efluente de reacción/aceite de materia prima, y luego se enfría a 45 ℃ a través del enfriador de aire efluente de reacción y el enfriador de agua y luego entra en el separador de alta presión. Para evitar que la sal de amonio en el efluente de reacción precipite a baja temperatura, se inyecta agua desoxigenada en la tubería en el lado ascendente del enfriador de aire del efluente de reacción mediante una bomba de inyección de agua.

El efluente de reacción enfriado se separa en aceite, gas y agua en el separador de alta presión. El gas de alta fracción (hidrógeno circulante) se separa mediante el tanque separador de entrada del compresor de hidrógeno circulante, y luego entra en el compresor de hidrógeno circulante para aumentar la presión, y luego se divide en dos vías: una vía se utiliza como hidrógeno enfriado bruscamente en el reactor; la otra vía se mezcla con el nuevo hidrógeno del nuevo compresor de hidrógeno, y el hidrógeno mezclado se mezcla con el aceite de materia prima como alimentación de reacción. Las aguas residuales que contienen azufre y amoníaco se descargan desde el fondo del separador de alta presión a la unidad de extracción de vapor de agua ácida para su tratamiento. La fase de aceite alto entra en el separador de baja presión a través de una válvula reguladora reductora de presión bajo control de nivel de líquido, y su gas de flash se descarga a la red de gas combustible de la planta.

El aceite de bajo contenido entra en la torre de extracción de vapor de diésel a través del intercambiador de calor de diésel refinado/aceite de bajo contenido y el intercambiador de calor de efluente de reacción/aceite de bajo contenido después de intercambiar calor con diésel refinado y efluente de reacción, respectivamente. La temperatura de entrada se controla mediante la regulación de derivación del intercambiador de calor de efluente de reacción/aceite de bajo contenido. El hidrógeno fresco entra en el nuevo compresor de hidrógeno a través del nuevo tanque separador de entrada del compresor de hidrógeno después de separar el líquido y mezclarlo con el hidrógeno circulante tras una presurización en dos etapas.

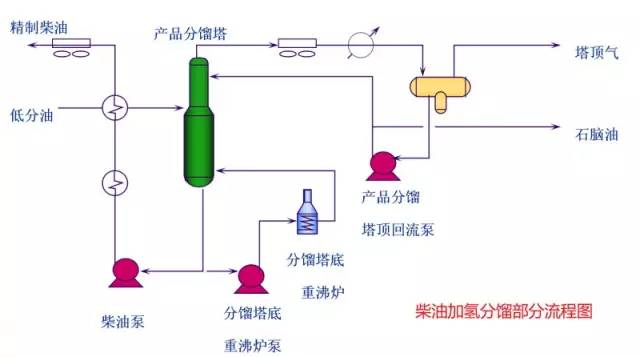

Diagrama de flujo parcial del hidrofraccionamiento de diésel

El aceite de bajo contenido de la sección de reacción entra en la torre de separación de combustible diésel a través del intercambiador de calor de combustible diésel refinado/aceite de bajo contenido y el intercambiador de calor de efluente de reacción/aceite de bajo contenido a unos 275 °C. El aceite y el gas en la parte inferior de la torre se separan con vapor sobrecalentado a 1,0 MPa.

La parte inferior de la torre con vaporización de vapor sobrecalentado a 1,0 MPa, la parte superior de la torre de vaporización de aceite y gas por la parte superior del enfriador de aire de la torre de vaporización y la parte superior de la torre de vaporización después del enfriador de condensación y enfriamiento a 40 ℃, en la parte superior del tanque de reflujo de la torre de vaporización para la separación trifásica de gas, aceite, agua. El gas de destello se descarga al dispositivo catalítico. La fase de aceite se presuriza mediante la bomba de reflujo en la parte superior de la torre de extracción, y luego parte de ella se utiliza como reflujo en la parte superior de la torre, y parte de ella se utiliza como gasolina cruda para ir al dispositivo catalítico. Las aguas residuales que contienen azufre y amoníaco se envían fuera de la planta junto con las aguas residuales altamente fraccionadas.

Experiencia de postratamiento en el proceso de síntesis

Para inhibir la corrosión del sulfuro de hidrógeno en la tubería superior de la torre y el equipo de intercambio en frío, se adopta la medida de inyectar inhibidor de corrosión en la tubería superior de la torre. El inhibidor de corrosión se bombea desde el tanque de inhibidor de corrosión a través de la bomba de inhibidor de corrosión hacia la tubería superior de la torre.

La parte inferior de la torre refinó el combustible diésel mediante la presurización de la bomba diésel y el intercambio de calor de aceite bajo a unos 80 ℃, y luego en el enfriador de aire de combustible diésel enfriado a 50 ℃ fuera del dispositivo.

Diagrama de flujo parcial de la reacción de hidrotratamiento del carbón de aviación

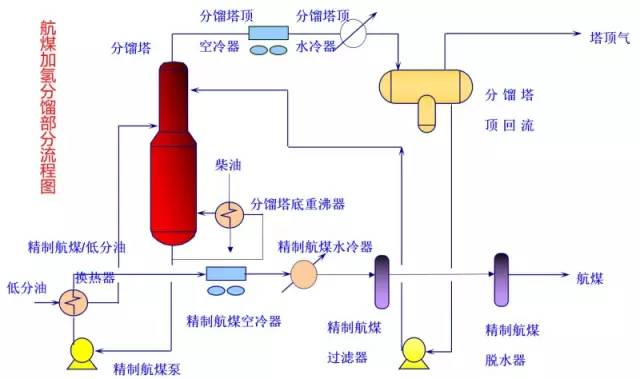

Hidrofraccionamiento de carbón de aeronaves parte del diagrama de flujo

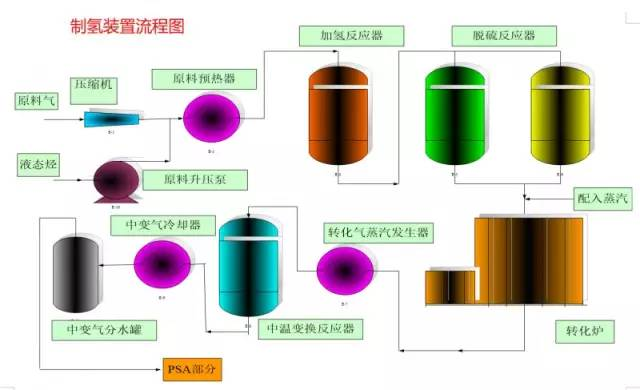

Diagrama de flujo de la planta de producción de hidrógeno

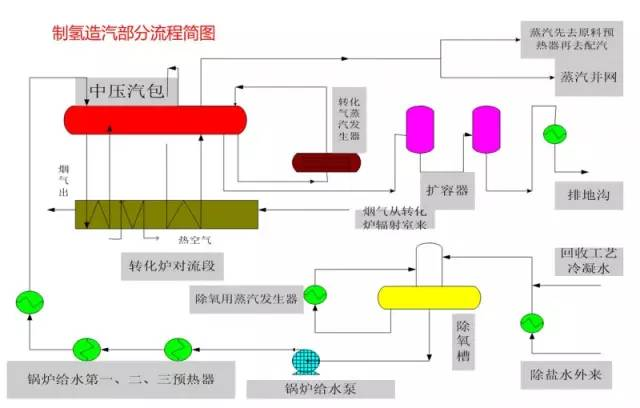

Producción de hidrógeno y generación de vapor parte del diagrama de flujo

Cristalización en seco 6 || ¡Eche un vistazo completo a la cristalización en fusión!

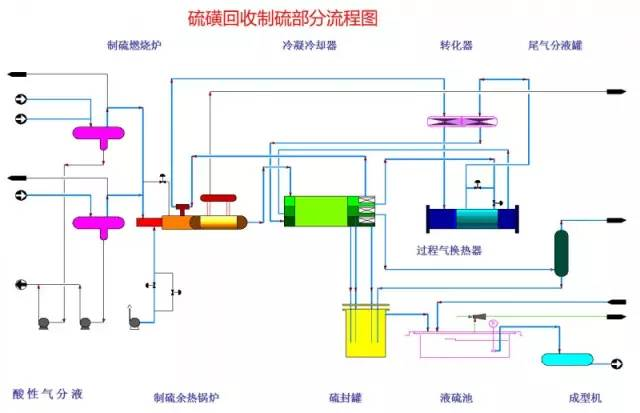

Recuperación de azufre para la producción de azufre Diagrama de flujo parcial

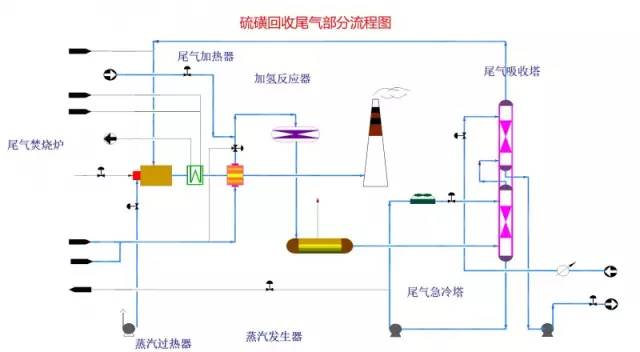

Diagrama de flujo de la sección de recuperación de azufre de los gases de cola

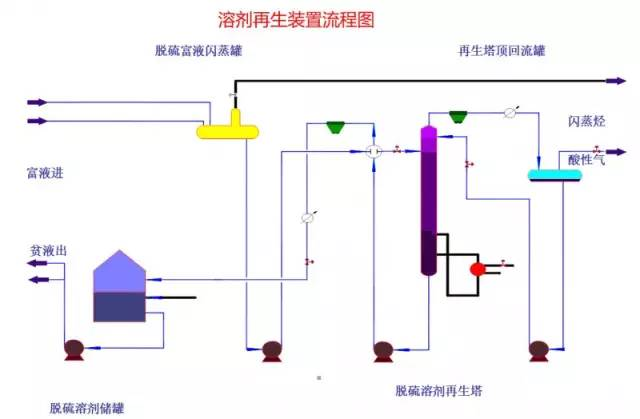

Diagrama de flujo de la unidad de regeneración de disolventes

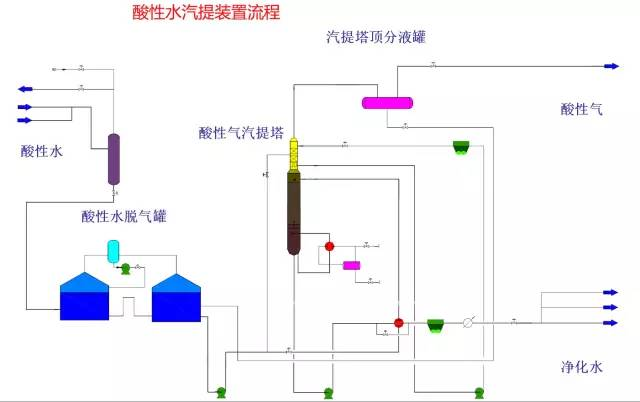

Proceso de planta de extracción de vapor de agua ácida